本发明涉及垃圾焚烧炉排制造领域,尤其涉及一种垃圾焚烧炉排覆膜砂壳型铸造工艺。

背景技术:

在现有的相关技术中,制造垃圾焚烧炉排的工艺主要有砂铸造法、消失模铸造法等。但各种方法都存在精度低、铸造缺陷大等方面的不足。

金属熔模铸造法虽然铸造精度高,但周期长,成本高。

覆膜砂壳型铸造具有设备投资少,占地面积小,生产方便,生产效率高,铸造用砂量少,生产现场粉尘少、噪声小、因而对环境的污染小。同时具有生产的铸件表面光洁度高、尺寸精度高等特点,因此覆膜砂壳型铸造工艺能满足垃圾焚烧炉排精度高的要求,且能大幅降低制造成本。

技术实现要素:

本发明实施方式提供的垃圾焚烧炉排覆膜砂壳型铸造工艺,包括如下步骤:

调模:将模具固定到射砂机上,检查调整后向芯盒内腔喷适量脱模剂;

制壳:采用热芯盒法制作壳型、壳芯;

埋箱:将组好的模型放在砂箱内,填满并露出浇口,抽负压后等待浇注;

浇注;冷却后出箱;

清理、打磨、机加工。

采用本发明制型芯的生产垃圾焚烧炉排方法不仅可提高铸件精度,还可大幅度降低铸造成本。

进一步地,调模步骤中,检查调整的主要步骤为:反复开模合模,检查模具闭合间隙及顶模状况良好。

进一步地,制壳步骤中,所述热芯盒法主要包括装模、调模、模具加热、射砂、固化、修芯和组芯。

进一步地,制壳步骤中,铸型的温度为220-260℃、射砂时间控制在3~10s,射砂压力控制0.35-0.45mpa。

进一步地,固化步骤的时间为200-400s。

进一步地,每次芯子顶出后,将分盒面、射砂面以及盒腔表面的粘结砂清掉,并用压缩气吹干净再进行后续操作。

进一步地,在修芯步骤中,壳芯的飞边、披缝、多肉用废芯块或砂纸轻轻磨去,且不伤及其它表面。

进一步地,芯子的铸件部分和芯头部分若有较小的凹坑可用专用修补膏修补。

进一步地,修补后的芯子必须风干或烘干后方可使用。

进一步地,组芯后采用埋箱围砂,负压浇注。

本发明实施方式的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施方式的描述中将变得明显和容易理解,其中:

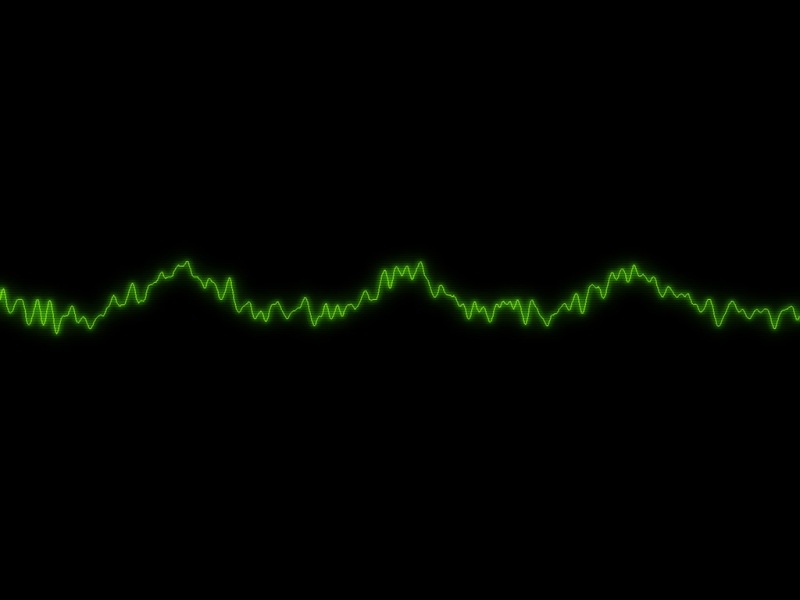

图1是本发明实施方式的垃圾焚烧炉排覆膜砂壳型铸造工艺的流程示意图。

具体实施方式

下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

请参阅图1,本发明实施方式提供的垃圾焚烧炉排覆膜砂壳型铸造工艺,包括如下步骤:

调模:将模具固定到射砂机上,检查调整后向芯盒内腔喷适量脱模剂;

制壳:采用热芯盒法制作壳型、壳芯;

埋箱:将组好的模型放在砂箱内,填满并露出浇口,抽负压后等待浇注;

浇注;冷却后出箱;

清理、打磨、机加工。

采用本发明制型芯的生产垃圾焚烧炉排方法不仅可提高铸件精度,还可大幅度降低铸造成本。

具体地,覆膜砂是通过特殊工艺配方技术生产出的具有优异高温性能(高温下强度高、耐热时间长、热膨胀量小、发气量低)和综合铸造性能的新型覆膜砂。

覆膜砂比较适用于复杂薄壁精密的铸铁件以及高要求的铸钢件,因此本发明中使用的工艺能大幅提高产品的质量。

进一步地,调模步骤中,检查调整的主要步骤为:反复开模合模,检查模具闭合间隙及顶模状况良好。制壳步骤中,热芯盒法主要包括装模、调模、模具加热、射砂、固化、修芯和组芯。铸型的温度为220-260℃、射砂时间控制在3~10s,一般控制在5s,时间过短则砂型(芯)不能成型。射砂压力控制0.35-0.45mpa,一般控制为0.45mpa左右,否则压力过低,易造成射不足或疏松现象。固化步骤的时间为200-400s。

当然,上述环境参数可以根据不同的芯子按工艺规定调整。固化时间的长短主要取决于砂型(芯)的厚度与铸型的温度,在本发明中固化时间为300s。

浇注后一般冷却到600度以下出箱。

再者,热芯盒法工艺可以使炉排铸件毛坯尺寸更精准并减少加工余量,节约成本;降低气孔等铸件缺陷,同时减少对环境的影响;改善流动性,从而降低铸件废品率;

进一步地,每次芯子顶出后,将分盒面、射砂面以及盒腔表面的粘结砂清掉,并用压缩气吹干净再进行后续操作。

进一步地,在修芯步骤中,壳芯的飞边、披缝、多肉用废芯块或砂纸轻轻磨去,且不伤及其它表面。

进一步地,芯子的铸件部分和芯头部分若有较小的凹坑可用专用修补膏修补。需要注意的是,面积较大、修补后无法保证质量的不得修补,必须报废处理。

进一步地,修补后的芯子必须风干或烘干后方可使用。

进一步地,组芯后采用埋箱围砂,负压浇注。需要注意的是,在组芯步骤中,需要组合的芯子组合前必须对芯子进行认真检查,确认符合壳芯技术要求时方可采用。粘合芯子(使用专用粘合剂)时必须检查芯子各部分是否组合到位,合格后将芯子放置平整,以防变形或错位。组合芯子的结合缝要用专用修补膏修补平整光滑,并充分干燥。

本发明采用中频炉熔炼,熔炼工艺根据不同材质按熔炼规程执行。

尽管已经示出和描述了本发明的实施方式,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施方式进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

技术特征:

1.垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,包括如下步骤:

调模:将模具固定到射砂机上,检查调整后向芯盒内腔喷适量脱模剂;

制壳:采用热芯盒法制作壳型、壳芯;

埋箱:将组好的模型放在砂箱内,填满并露出浇口,抽负压后等待浇注;

浇注;冷却后出箱;

清理、打磨、机加工。

2.根据权利要求1所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,

调模步骤中,检查调整的主要步骤为:反复开模合模,检查模具闭合间隙及顶模状况良好。

3.根据权利要求1所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,制壳步骤中,所述热芯盒法主要包括装模、调模、模具加热、射砂、固化、修芯和组芯。

4.根据权利要求3所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,制壳步骤中,铸型的温度为220-260℃、射砂时间控制在3~10s,射砂压力控制0.35-0.45mpa。

5.根据权利要求3所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,固化步骤的时间为200-400s。

6.根据权利要求3所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,每次芯子顶出后,将分盒面、射砂面以及盒腔表面的粘结砂清掉,并用压缩气吹干净再进行后续操作。

7.根据权利要求3所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,在修芯步骤中,壳芯的飞边、披缝、多肉用废芯块或砂纸轻轻磨去,且不伤及其它表面。

8.根据权利要求7所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,芯子的铸件部分和芯头部分若有较小的凹坑可用专用修补膏修补。

9.根据权利要求7所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,修补后的芯子必须风干或烘干后方可使用。

10.根据权利要求3所述的垃圾焚烧炉排覆膜砂壳型铸造工艺,其特征在于,组芯后采用埋箱围砂,负压浇注。

技术总结

本发明公开了垃圾焚烧炉排覆膜砂壳型铸造工艺,采用覆膜砂壳型铸造工艺生产垃圾焚烧炉排,用射砂机采用热芯盒法使覆膜砂固化成型壳,然后埋箱负压浇注。采用本发明制型芯的生产垃圾焚烧炉排方法不仅可提高铸件精度,还可大幅度降低铸造成本。

技术研发人员:丁宇;刘家宝

受保护的技术使用者:江苏京成机械制造有限公司

技术研发日:.11.26

技术公布日:.02.28

如果觉得《垃圾焚烧炉排覆膜砂壳型铸造工艺的制作方法》对你有帮助,请点赞、收藏,并留下你的观点哦!