本发明涉及微弧氧化处理工艺技术领域,尤其是涉及一种镁表面微弧氧化处理工艺。

背景技术:

镁是最轻(密度1.4g/cm3)和最易加工的结构金属之一,具有许多优异性能,如硬度/质量比(铸造镁合金)和强度/质量比(变形镁合金)高,可铸性、可焊性和延展性好,导热、导电能力强,尺寸稳定性高,对震动、噪音的缓冲能力强,可再生,对环境的污染小。镁合金目前在航空航天、汽车制造、通讯、光学仪器和计算机等领域的应用越来越广泛,被誉为″21世纪的绿色工程材料″,且年增长速度达到20%。尽管镁有丰富的储量和优异的结构性能,但到目前为止主要是作为非结构材料使用。镁作为结构材料的应用潜力未得到开发,主要是因为镁较差的耐蚀性。因为镁是极活泼的金属,标准电极电位较负(-2.68V),相对于标准氢电极),即使在室温下也会在空气中发生氧化,生成的自然氧化膜疏松多孔,耐蚀性较差,特别是在含有CL-的环境中。

目前,有许多方法可在镁合金表面形成防护层,如化学转化膜、电镀及化学镀、阳极氧化等。转化膜耐蚀性较差,只能作为底层,无法单独应用,且传统的铬酸盐转化膜含有六价铬,会对人体及环境造成强烈危害;阳极氧化膜多孔,要想得到满意的耐蚀性还需封孔处理,增加了处理成本;电镀及化学镀前处理相当困难,且镀液存在污染。这些方法制备的膜层均不能承受恶劣环境下的腐蚀。近年来兴起的微弧氧化技术是一种在传统阳极氧化基础上发展起来的新型表面处理技术。该技术是将AL、Mg、Ti等金属及其合金置于电解液中,利用电化学方法,使该材料表面产生火花放电斑点,在热化学、等离子体化学和电化学共同作用下,生成陶瓷氧化膜层的方法。该陶瓷膜结构致密,与基体结合牢固,耐磨损、耐腐蚀、硬度高,电绝缘性能优良,传统的化学转化膜、电镀、化学镀及阳极氧化处理方法得到的膜层性能无法与之相比。但由于微弧氧化过程中连续而强烈的辉光放电阶段众多气泡来不及溢出、烧结态的膜层独特的结构以及热应力的存在,使氧化膜中含有大量的微孔、裂纹等缺陷。而这些微孔和裂纹的存在,一方面增加了材料暴露在空气或电解质中的有效面积,另一方面加速了孔隙和裂纹的延伸,这都直接影响到涂层的耐蚀性能。因而,如何改善氧化膜的结构引起了广大学者的强烈关注。电解液组成及浓度、电参数、溶液温度、PH值及处理时间等对微弧氧化过程及成膜效果均有影响,其中电解液组分及浓度是影响微弧氧化的决定性因素,直接关系到微弧氧化的成败,或影响微弧氧化成膜过程及膜层性能。在这方面的研究大部分集中在对陶瓷氧化膜的相组成、表面形貌及膜层中所含的元素成分的分析上],而关于电解液对微弧氧化过程及膜层性能的影响报道较少。镁合金的微弧氧化通常采用碱性的铝酸盐体系或硅酸盐体系,铝酸体系形成的氧化膜极光滑,具有良好的外观,但耐蚀性、耐磨性、硬度明显不如硅酸盐体系,且硅酸盐体系成本较低,但膜的外观比铝酸盐体系稍差,而进一步提高镁及合金的耐蚀性是推广应用中要解决的关键问题。

技术实现要素:

本发明的目的是提供一种镁表面微弧氧化处理工艺,在硅酸盐体系中加入了添加剂LAP,制得的微弧氧化膜从表面形态,致密性,耐蚀性等方面都得到了很大的提高。

为实现上述目的,本发明提供了一种镁表面微弧氧化处理工艺,包括以下步骤:

(1)制备电解液

首先在电解槽中依次加入定量的硅酸钠、氟化钠和氢氧化钾,其次加入适量的自来水搅拌至溶,再次加入甘油和LAP进行搅拌,最后加入自来水定容,充分搅拌均匀即得电解液;

(2)试样处理及微弧氧化

首先对不锈钢片和镁片进行打磨,打磨后对其进行水洗,其次将不锈钢片和镁片分别放置在循环水浴锅中作为阴极和阳极来进行微弧氧化处理,采用恒电流操作模式进行处理,电流密度为1~7A/dm2,处理过程中循环水浴锅内的温度为20-40℃,得到处理后的镁片微弧氧化膜,对其进行后处理及干燥检测。

优选的,所述步骤(1)中硅酸钠的浓度为1.8-9.0g/L,氟化钠的浓度为1.8-4.2g/L,氢氧化钾的浓度为1.2-2.8g/L,甘油的浓度为8-16mL/L,LAP的浓度为0.9-4.5g/L。

优选的,所述步骤(2)中微弧氧化处理使用的微弧氧化装置包括循环水浴锅和电源,所述电源设置在所述循环水浴锅的一侧,所述循环水浴锅的内部设置有不锈钢片阴极、镁片阳极和搅拌器,所述搅拌器、所述镁片阳极和所述不锈钢片阴极均与所述电源连接。

优选的,所述循环水浴锅中设置有温度计,所述循环水浴锅的一侧底部设置有循环水进口,另一侧上部设置有循环水出口。

因此,本发明采用上述结构的镁表面微弧氧化处理工艺,在硅酸盐体系中加入了添加剂LAP,制得的微弧氧化膜从表面形态,致密性,耐蚀性等方面都得到了很大的提高。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

图1为本发明微弧氧化装置的结构示意图;

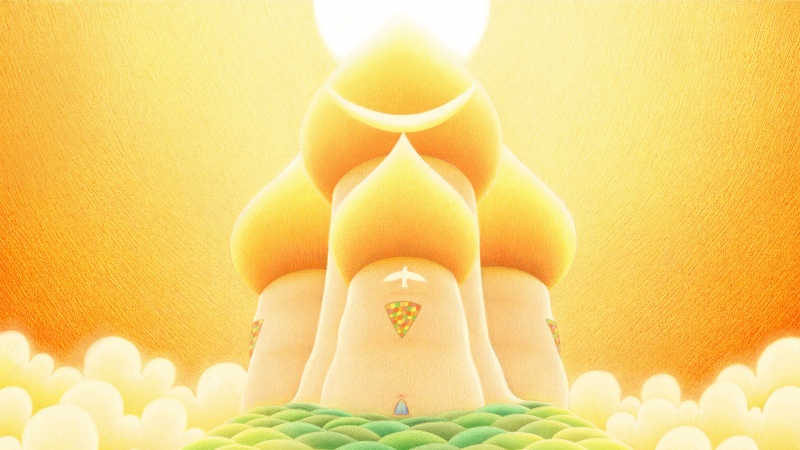

图2为本发明镁片微弧氧化膜的SEM图;

图3为不加LAP的微弧氧化膜的SEM图;

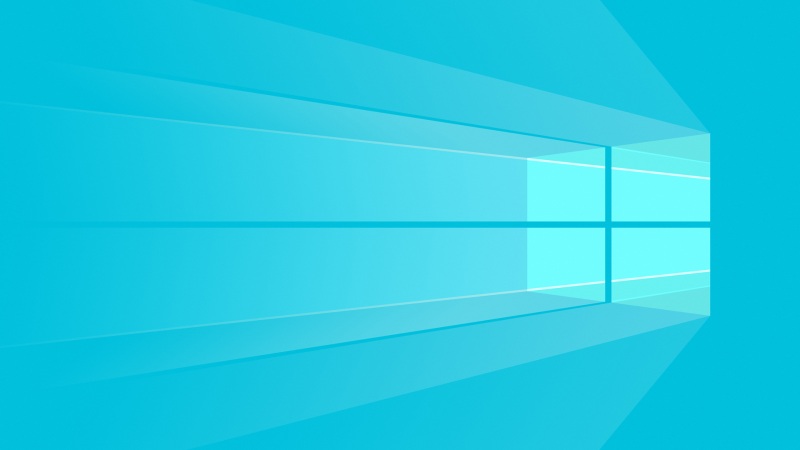

图4为本发明的微弧氧化膜的阳极极化曲线图(A)和不加LAP的微弧氧化膜的阳极极化曲线图(B)。

具体实施方式

本发明提供了一种镁表面微弧氧化处理工艺,包括以下步骤:

(1)制备电解液

首先在电解槽中依次加入定量的浓度为1.8-9.0g/L的硅酸钠、浓度为1.8-4.2g/L的氟化钠和浓度为1.2-2.8g/L的氢氧化钾,其次加入适量的自来水搅拌至溶,再次加入浓度为8-16mL/L的甘油和浓度为0.9-4.5g/L的LAP进行搅拌,最后加入自来水定容,充分搅拌均匀即得电解液;

(2)试样处理及微弧氧化

首先对不锈钢片和镁片进行打磨,打磨后对其进行水洗,其次将不锈钢片和镁片分别放置在循环水浴锅中作为阴极和阳极来进行微弧氧化处理,采用恒电流操作模式进行处理,电流密度为1~7A/dm2,处理过程中循环水浴锅内的温度为20-40℃,得到处理后的镁片微弧氧化膜,对其进行后处理及干燥检测。微弧氧化处理使用的微弧氧化装置包括循环水浴锅1和电源2,电源2设置在循环水浴锅1的一侧,循环水浴锅1的内部设置有不锈钢片阴极3、镁片阳极4和搅拌器5,搅拌器5、镁片阳极4和不锈钢片阴极3均与电源2连接。循环水浴锅1中设置有温度计6,循环水浴锅1的一侧底部设置有循环水进口7,另一侧上部设置有循环水出口8。

按HB5061-77的标准来检测镁片微弧氧化膜,使用0.05g/L的高锰酸钾和35mL/L的硝酸混合溶液检验镁片微弧氧化膜的耐蚀性。在室温下,在镁片微弧氧化膜的表面滴一滴检验液,同时启动秒表,观察液滴由紫色变为无色的时间根据点滴液由紫色变为无色的时间来衡量膜层的耐蚀性,点滴时间越长,膜层耐蚀性越好。成膜原理为:微弧氧化是将工作区域引人到高电压放电区,在热化学、等离子体化学、电化学共同作用下,通过微区瞬间高温烧结作用直接把基体金属变成氧化物陶瓷。微弧氧化处理的原理是将被处理的镁合金制品做阳极,置于直流电场环境的电解液中,使被处理样品表面在直流电场作用下产生微弧放电而生成一层与基体以冶金形式结合的氧化镁陶瓷层。金属氧化时,金属离子向外扩散,而氧离子向内扩散,膜的生长区域在膜层中。微弧氧化除具有普通氧化的一般规律外,微弧的出现使氧更容易向内迁移。镁片微弧氧化时,微弧区瞬间的高温高压大大促进了孔壁附近膜里的氧和镁离子间互扩散。氧化膜的可能组成为MgO,MgSiO3,Mg3((PO4)2,MgAL2O4等。生成MgO是因为微弧氧化时发生微区弧光放电并释放出巨大的能量,使镁合金中的Mg原子在瞬间的高温高压下发生微区熔融,并通过放电通道进行扩散,同时在电解液的″冷淬″作用下与吸附在合金表面的氧原子迅速结合,生成MgO并沉积。Mg2SiO4,Mg3(PO4)2,MgAL2O4的生成是由电解液成分在镁合金表面的电化学沉积所致。LAP的加入改变了膜的形态和组成。微弧氧化是一个复杂的物理,化学及电化学过程。氧化液是多种离子的混合液,他们之间存在着复杂的交互影响。

实施例1

改变硅酸钠的加入量,分别为1.8g/L、3.6g/L、5.4g/L、7.2g/L、9.0g/L,硅酸钠是微弧氧化电解液中的主成膜剂,主要作用是使镁片能在电解液中迅速发生钝化反应,生成一层绝缘膜,增加电极/溶液界面的电阻,防止镁基体的过度阳极溶解。其含量变化时对氧化膜性能有一定程度影响。从表1中可以看出硅酸钠为3.6g/L时,试样的耐腐蚀性最强。即随着硅酸钠的增多,氧化膜的耐腐蚀性呈先增大后减小的趋势。在微弧氧化过程中,随着硅酸钠含量的增加,电压的上升速度增快,起火时间和放电电压降低,试样表面的火花变得更均匀,生成的氧化膜会更致密。但是含量过多,会使放电变得更剧烈,出现大火花,产生大量的热,形成破坏性弧点,破坏已形成的膜层,这就导致氧化膜的耐蚀性能随硅酸钠含量的增加呈现出先增强后降低的趋势的原因。

表1硅酸钠对微弧氧化膜的表征结果

实施例2

改变氟化钠的加入量,分别为:1.8g/L、2.4g/L、3.0g/L、3.6g/L、4.2g/L,从表2中可以看出氟化钠为2.4g/L时,所得试样的耐腐蚀性最强,即随着氟化钠的增多,耐腐蚀性呈先增大后减小的趋势。在微弧氧化过程中,氟化钠浓度较低时,虽然大火花出现的时间较快,但较均匀,大小一致,电压较稳,基本无波动。随着氟化钠含量的增加,膜层厚度有所增加,耐蚀性有所增强。当氟化钠浓度过高时,虽然氧化膜的厚度继续增加,但电压的增长速度减缓,放电电压逐渐降低,火花出现较慢,并且集中,在电极表面剧烈闪烁,且分布不均,使陶瓷层表观均匀度下降并且表面粗糙,所以又导致耐蚀性能的下降。

表2氟化钠对微弧氧化膜的表征结果

实施例3

改变甘油的加入量,分别为:8mL/L、10mL/L、12mL/L、14mL/L、16mL/L,从表3中可以看出,甘油为12mL/L时,微弧氧化膜的耐腐蚀性最强,即随着甘油的增多,耐腐蚀性呈现出先增大后减小的趋势。在微弧氧化过程中,甘油的加入可以稳定电解液,避免尖端放电现象,火花均匀,电压上升稳定,使膜层有较好的外观,均匀,因而耐蚀性能好。但由于甘油较粘稠,会影响到溶液的电导率,随着甘油进一步加入,会明显减薄膜层,这又导致耐蚀性下降。

表3甘油对微弧氧化膜的表征结果

实施例4

改变氢氧化钾的加入量,分别为:1.2g/L、1.6g/L、2.0g/L、2.4g/L、2.8g/L,氢氧化钾可以改善膜层的外观,但易引起尖端放电。电解液中不存在甘油时,氢氧化钾的含量可调范围极窄,几乎无法加入。因此,甘油和氢氧化钾必须同时加入,从表4可以看出随着氧化液碱性增强,氧化膜耐蚀性减弱。说明KOH有利于微弧氧化发生,并且浓度越大趋势越明显,但KOH浓度增大一定程度时就会发生局部烧蚀,使氧化膜表面不均,造成局部破坏。

表4氢氧化钾对微弧氧化膜的表征结果

实施例5

改变电流密度,分别为:1mA/dm2、2mA/dm2、3mA/dm2、4mA/dm2、5mA/dm2,从表5可以看出,当电流密度为3mA/dm2时,氧化膜的耐腐蚀能力最强,即随电流密度增大,耐腐蚀能力呈先增大后减小的趋势。表明在微弧氧化过程中,随着电流密度的增加,膜层厚度增加,其耐蚀性增强;但如果电流密度过高,会出现剧烈放电,产生破坏性火花,进入微弧放电阶段,膜层外观质量下降,表面出现烧蚀坑及斑点,从而导致耐腐蚀性能降低。

表5电流密度对弧氧化膜的表征结果

实施例6

改变氧化时间,分别为5min、10min、15min、20min、25min,从表6中可以看出氧化时间为10min时所得试样的耐腐蚀能力最好,即随着氧化时间的延长,耐腐蚀能力呈先增强后减小的趋势。表明在微弧氧化过程中,随着时间的延长,膜层厚度逐渐增加,耐蚀性增强,但处理时间过长,由于膜电阻增大到极限值,将会产生破坏性火花,由微弧放电阶段进人弧放电阶段,火花较大且集中,膜层厚度不再增加,膜层外观质量急剧下降,表面会出现烧蚀的坑及斑点,从而导致耐蚀性能下降。

表6氧化时间对微弧氧化膜的表征结果

实施例7

改变LAP的加入量,分别为:0.9g/L、1.8g/L、2.7g/L、3.6g/L、4.5g/L,从表7中可以看出,LAP为2.7mL/L时,微弧氧化陶瓷膜的耐腐蚀性最强,即随着LAP的增多,耐腐蚀性呈现出先增大后减小的趋势。表明在微弧氧化过程中,随着LAP的加人量增大,膜的耐蚀性显著增强,火花放电均匀,所成的膜表面均匀,但LAP加入量过多,会使其外观质量下降,出现腐蚀斑点和坑,因而耐蚀性下降。

表7 LAP对微弧氧化膜的表征结果

实施例8

改变温度,分别为:20℃、25℃、30℃、35℃、40℃,从表8可以看出温度为30℃时试样的耐腐蚀能力最好,即随着温度的升高,耐腐蚀能力呈先增强后减小的趋势。表明在微弧氧化过程中,随着温度的升高,膜层的耐蚀性增强;但温度过高,破坏膜层的表面形态,膜层外观质量急剧下降,表面会出现烧蚀的坑及斑点,从而导致耐蚀性能下降。

表8温度对氧化膜的表征结果

实施例9

根据实验探索出的原料种类和用量范围及温度、时间、电流密度的范围,设计正交试验L50(85),因素-水平表如表9所示。通过实验发现膜的外观等级与抗蚀性无顺序上的一致性,所以在正交实验中,只采用最简单的点蚀方法对微弧氧化膜进行表征。每片镁片微弧氧化膜正反面各点滴一处,然后取液滴变色时间的平均值记作Mi(以秒计算),作为评定因子。正交实验方案和评定结果如表10所示。

表9因素-水平表

表10正交实验方案及评定结果

表10中K1、K2、K3、K4、K5分别为水平1、水平2、水平3、水平4、水平5Mi的平均值,R为K值极差。由此可见,根据指标K筛选出最佳工艺为A3B1C3D4E2F3G4H5,即最佳条件为温度30℃,处理时间10min,电流密度3mA/cm2,硅酸钠3.6g/L,氟化钠2.4g/L,氢氧化钾2.4g/L,甘油12mL/L,LAP2.7mL/L。

实施例10

对正交实验优化出的最佳工艺,制备电解液,并对镁片进行微弧氧化处理,将处理好的试样裁成1cm×0.4cm的规格进行SEM扫描,并与不加LAP制成的微弧氧化膜进行比较,本工艺形成的微弧氧化膜和不加LAP形成的氧化膜分别由图2和图3所示。从图中可以看出前者得到的微弧氧化膜具有比较均匀、光滑的非晶态膜层;而不加添加剂的表面有很大的空洞,且凹凸不平,不均匀为不规则的晶态膜,说明本工艺对微弧氧化膜微观结构、膜的耐蚀性,致密性等方面都有很大改进。

按上述优化出的工艺条件下处理镁片得到的微弧氧化膜和不加入LAP而其他条件相同时得到的微弧氧化膜在3.5%的NaC溶液中进行动电位扫描的测试结果如图4所示,对于材料的耐腐蚀性来说腐蚀电流密度越小,则材料的耐腐蚀性越好。从图中可以看出本研究优化出的工艺得到的微弧氧化膜比不加LAP的工艺得到的微弧氧化膜耐蚀性大幅度提高,其腐蚀电流密度明显降低。

因此,本发明采用上述结构的镁表面微弧氧化处理工艺,在硅酸盐体系中加入了添加剂LAP,制得的微弧氧化膜从表面形态,致密性,耐蚀性等方面都得到了很大的提高。

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

技术特征:

1.一种镁表面微弧氧化处理工艺,其特征在于,包括以下步骤:

(1)制备电解液

首先在电解槽中依次加入定量的硅酸钠、氟化钠和氢氧化钾,其次加入适量的自来水搅拌至溶,再次加入甘油和LAP进行搅拌,最后加入自来水定容,充分搅拌均匀即得电解液;

(2)试样处理及微弧氧化

首先对不锈钢片和镁片进行打磨,打磨后对其进行水洗,其次将不锈钢片和镁片分别放置在循环水浴锅中作为阴极和阳极来进行微弧氧化处理,采用恒电流操作模式进行处理,电流密度为1~7A/dm2,处理过程中循环水浴锅内的温度为20-40℃,得到处理后的镁片微弧氧化膜,对其进行后处理及干燥检测。

2.根据权利要求1所述的镁表面微弧氧化处理工艺,其特征在于:所述步骤(1)中硅酸钠的浓度为1.8-9.0g/L,氟化钠的浓度为1.8-4.2g/L,氢氧化钾的浓度为1.2-2.8g/L,甘油的浓度为8-16mL/L,LAP的浓度为0.9-4.5g/L。

3.根据权利要求2所述的镁表面微弧氧化处理工艺,其特征在于:所述步骤(2)中微弧氧化处理使用的微弧氧化装置包括循环水浴锅和电源,所述电源设置在所述循环水浴锅的一侧,所述循环水浴锅的内部设置有不锈钢片阴极、镁片阳极和搅拌器,所述搅拌器、所述镁片阳极和所述不锈钢片阴极均与所述电源连接。

4.根据权利要求3所述的镁表面微弧氧化处理工艺,其特征在于:所述循环水浴锅中设置有温度计,所述循环水浴锅的一侧底部设置有循环水进口,另一侧上部设置有循环水出口。

技术总结

本发明公开了一种镁表面微弧氧化处理工艺,首先在电解槽中依次加入定量的硅酸钠、氟化钠和氢氧化钾,其次加入适量的自来水搅拌至溶,再次加入甘油和LAP进行搅拌,最后加入自来水定容,充分搅拌均匀即得电解液;对不锈钢片和镁片进行打磨,打磨后对其进行水洗,将不锈钢片和镁片分别放置在循环水浴锅中作为阴极和阳极来进行微弧氧化处理,采用恒电流操作模式进行处理,电流密度为1~7A/dm2,处理过程中循环水浴锅内的温度为20‑40℃,得到处理后的镁片微弧氧化膜,对其进行后处理及干燥检测。本发明在硅酸盐体系中加入了添加剂LAP,制得的微弧氧化膜从表面形态,致密性,耐蚀性等方面都得到了很大的提高。

技术研发人员:于淑媛;陈泽民;张巧云;任萍;张成根

受保护的技术使用者:廊坊师范学院

技术研发日:.05.30

技术公布日:.07.23

如果觉得《镁表面微弧氧化处理工艺的制作方法》对你有帮助,请点赞、收藏,并留下你的观点哦!